ノモ研 「ちょっと推したい整形アイテム&Tips」【野本憲一モデリング研究所】

2022.05.03野本憲一モデリング研究所 月刊ホビージャパン2022年6月号(4月25日発売)

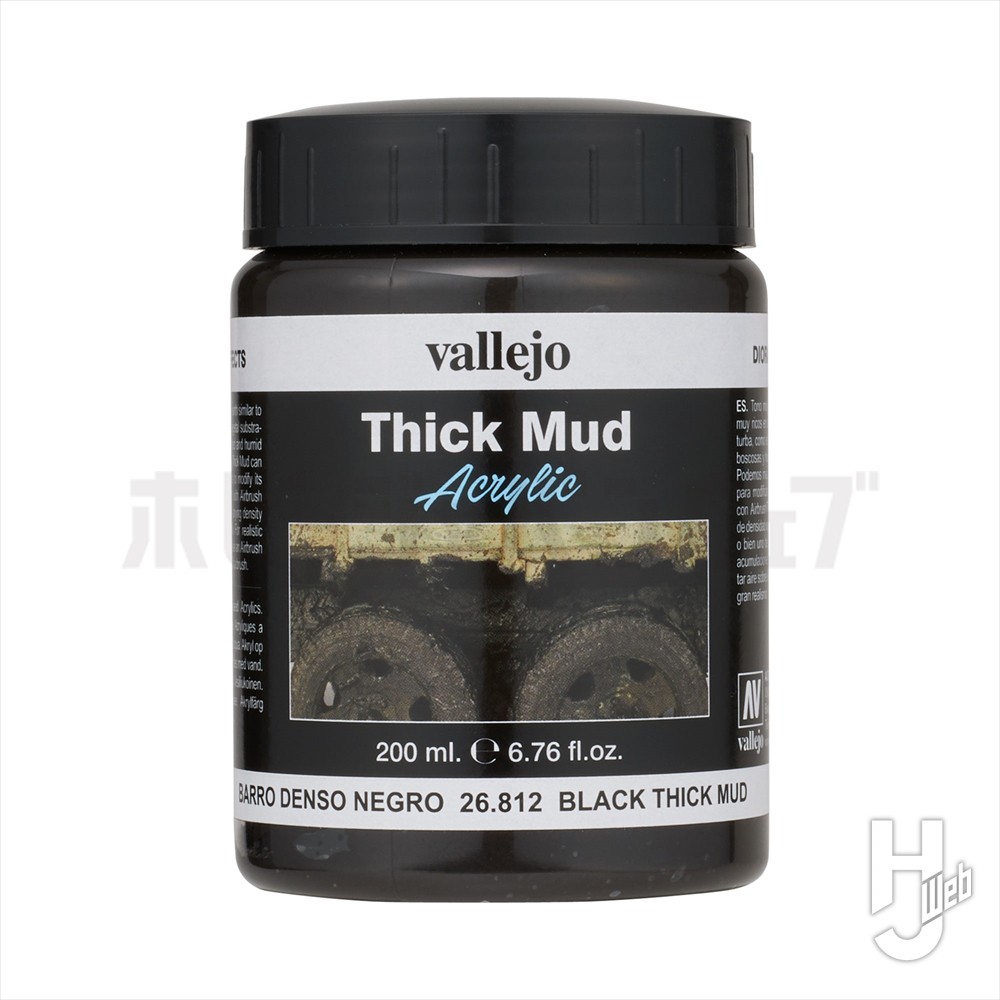

今回は整形、加工にまつわる用品をいくつかピックアップし、各々の特徴やそれを活かした使い方について取り上げる。以前からお馴染みなアイテムではあっても、こんな使い方もアリ、といったところも含めて、利用のヒントにしてもらえればというものを選んでみた。

製作・解説/野本憲一

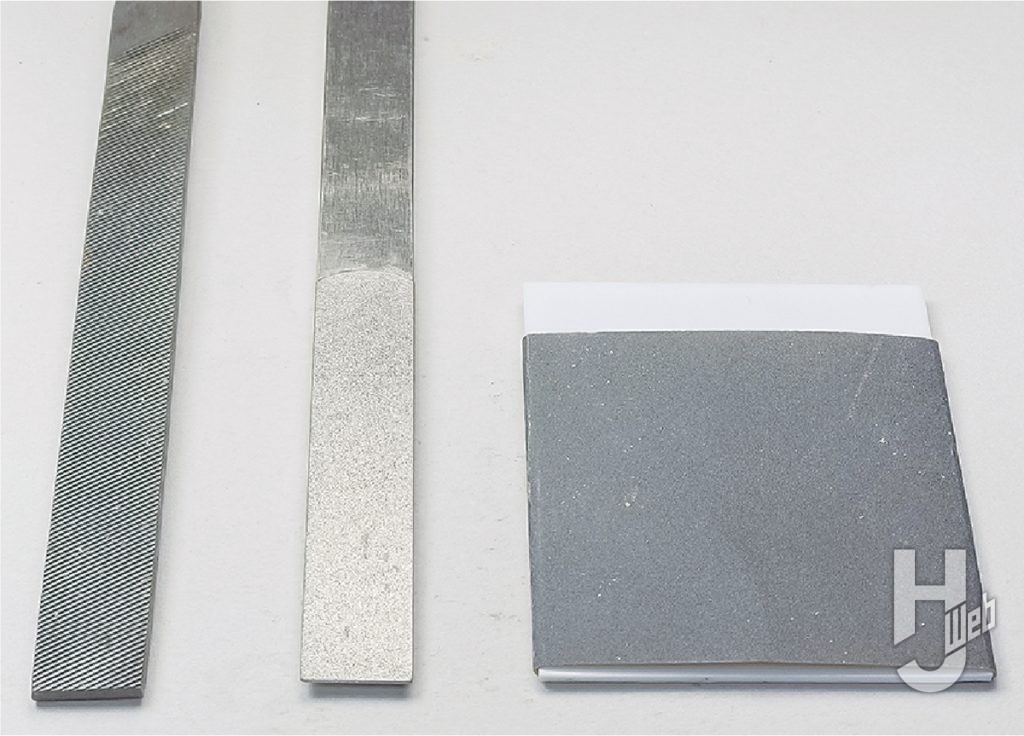

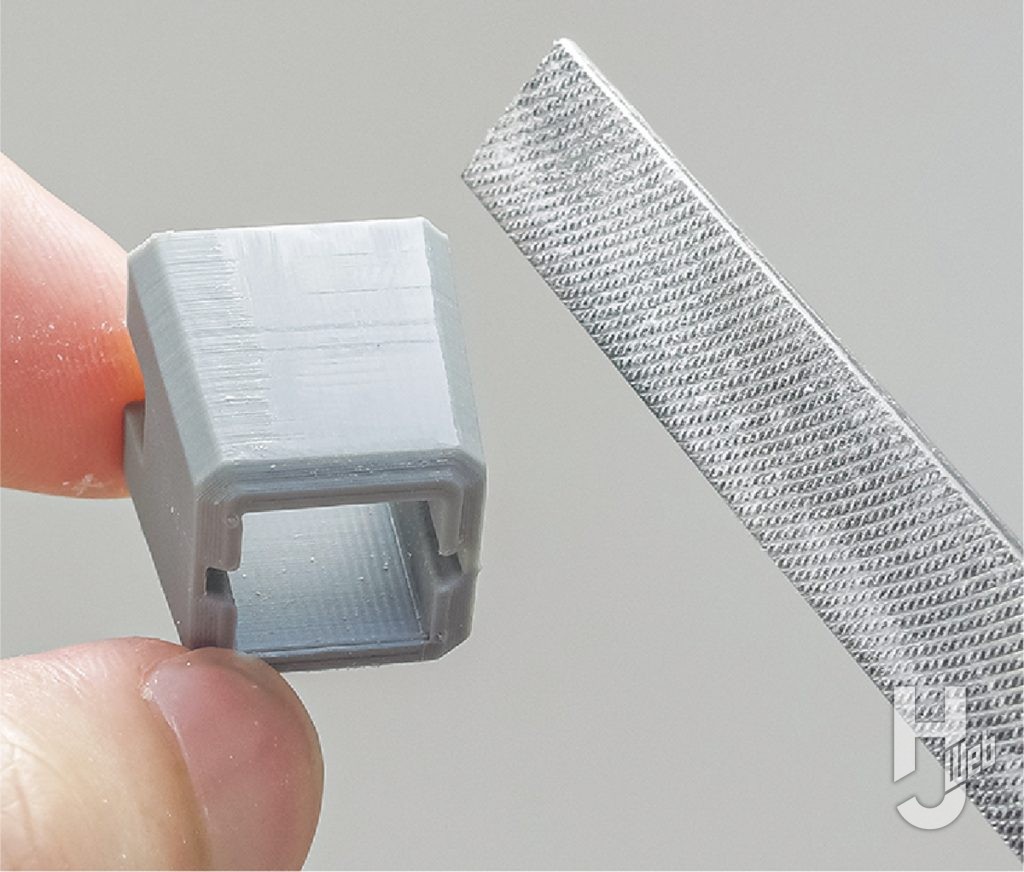

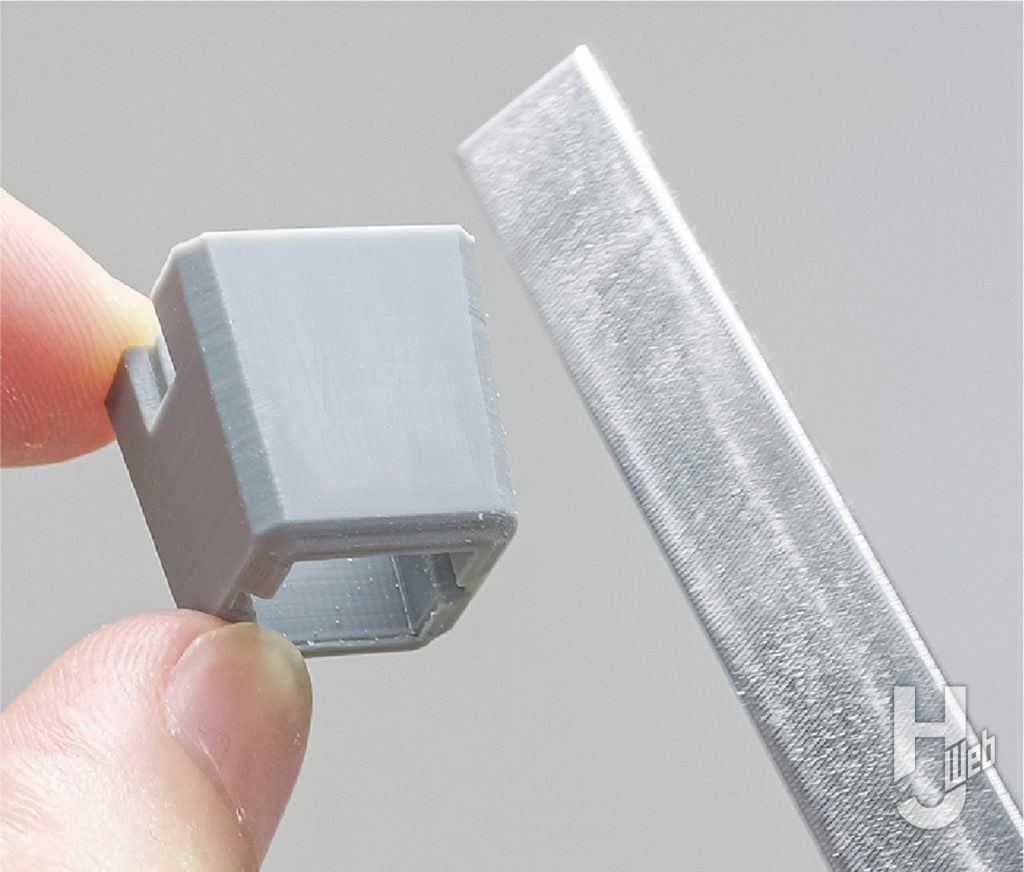

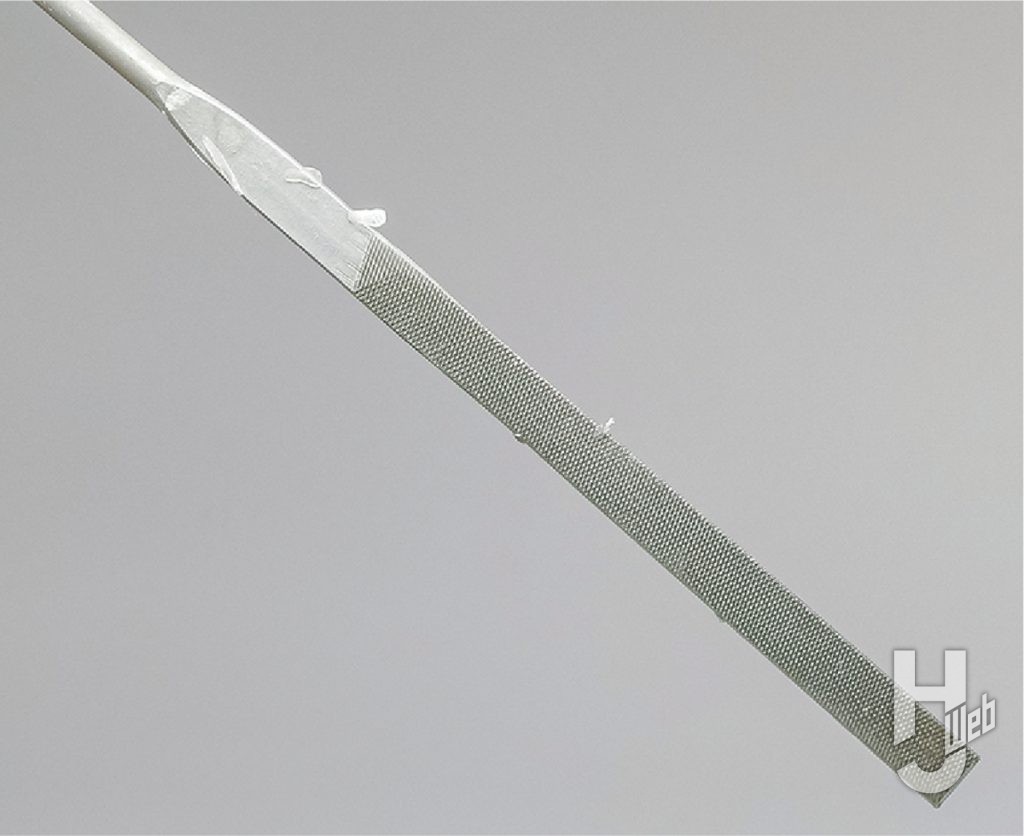

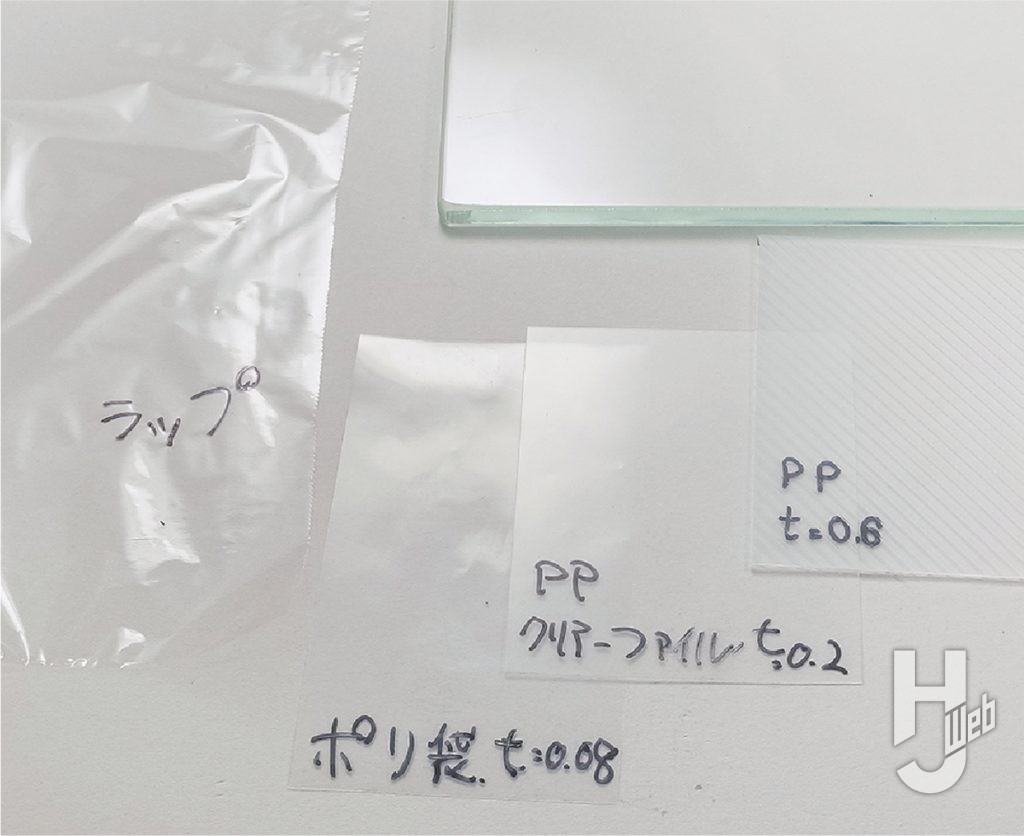

目詰まりにしくい、ヤスリ使い

研磨力を保つのにペーパー掛けで“水研ぎ”をするのはお馴染みだが、他のヤスリでもモノによってはそれが行え、効果がある。

ダイヤモンドヤスリ

ガラスヤスリ

ステンレスヤスリ

目詰まりの対処

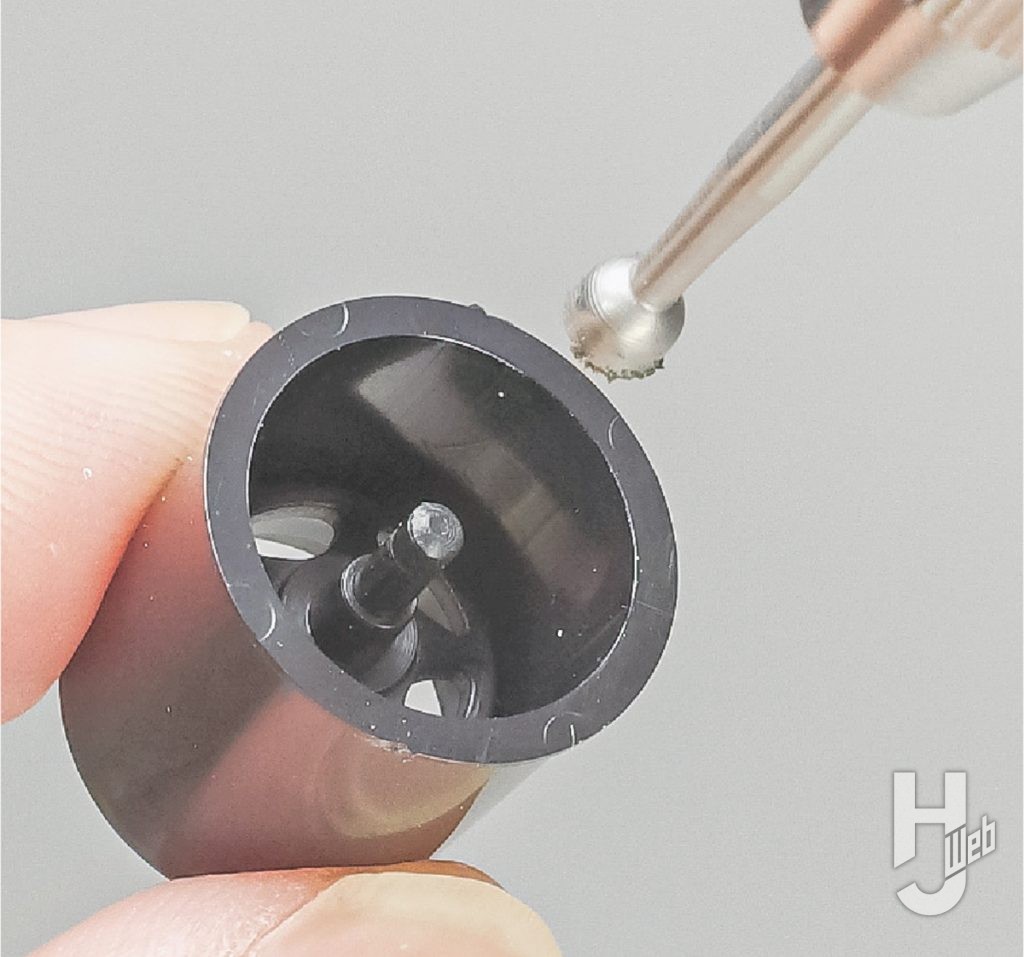

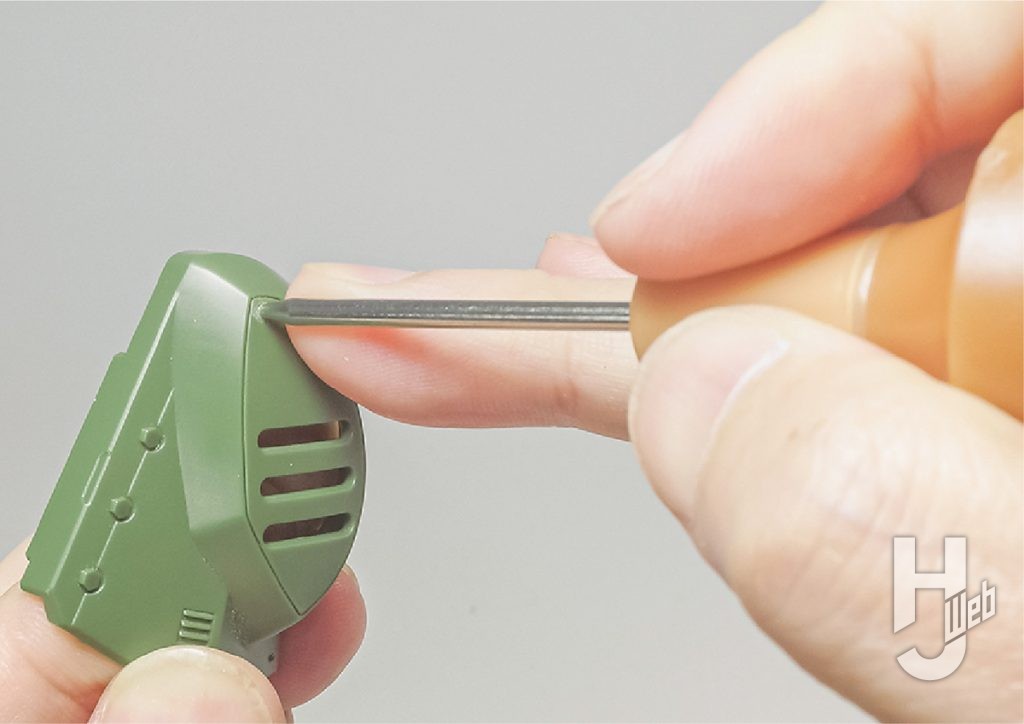

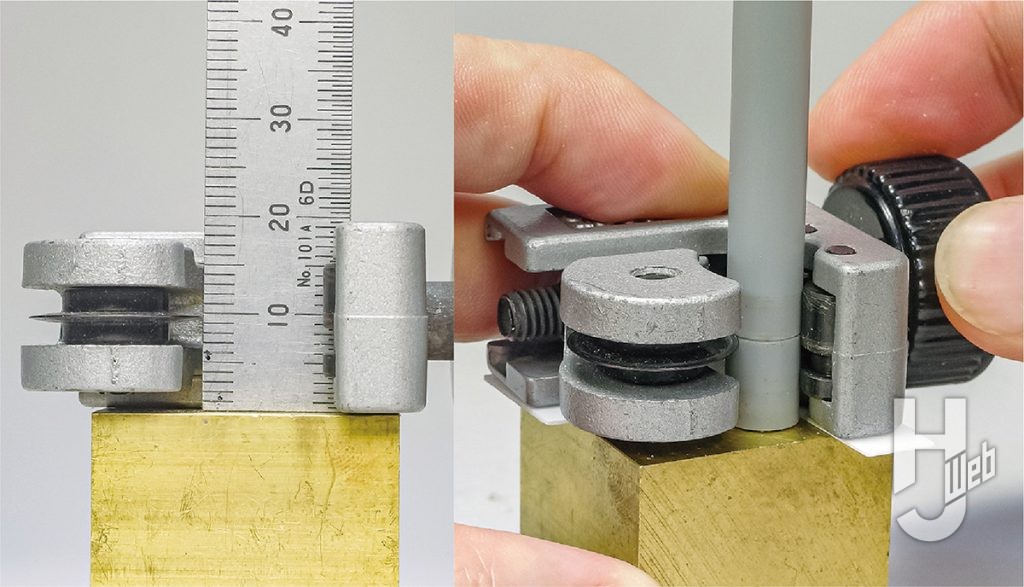

カップ型ビットで整形

棒材の先は少し角を落としてやると刺すにも露出させるにもいいが、そんな加工に便利なビット。

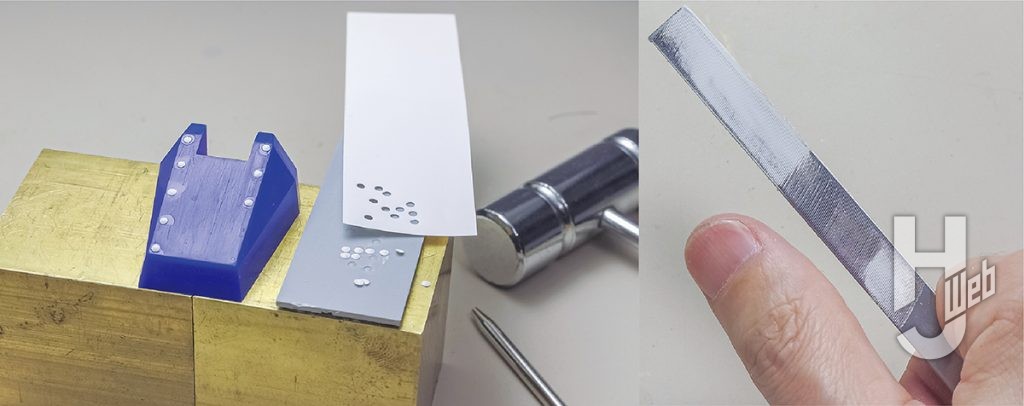

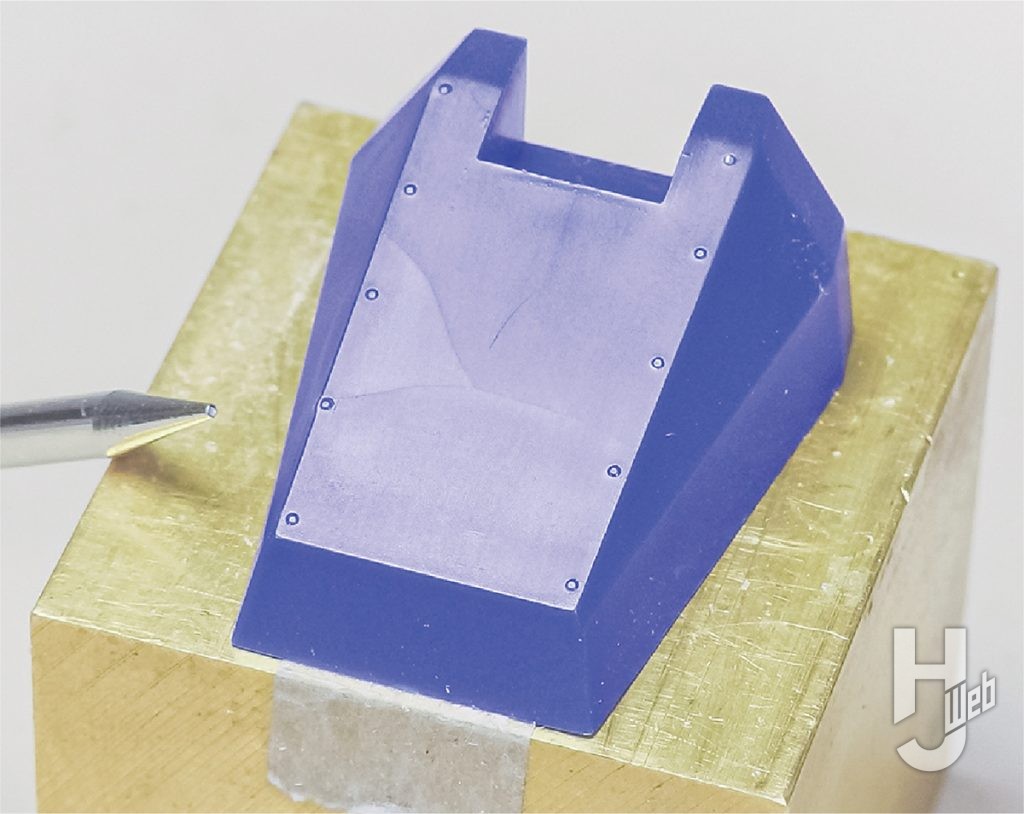

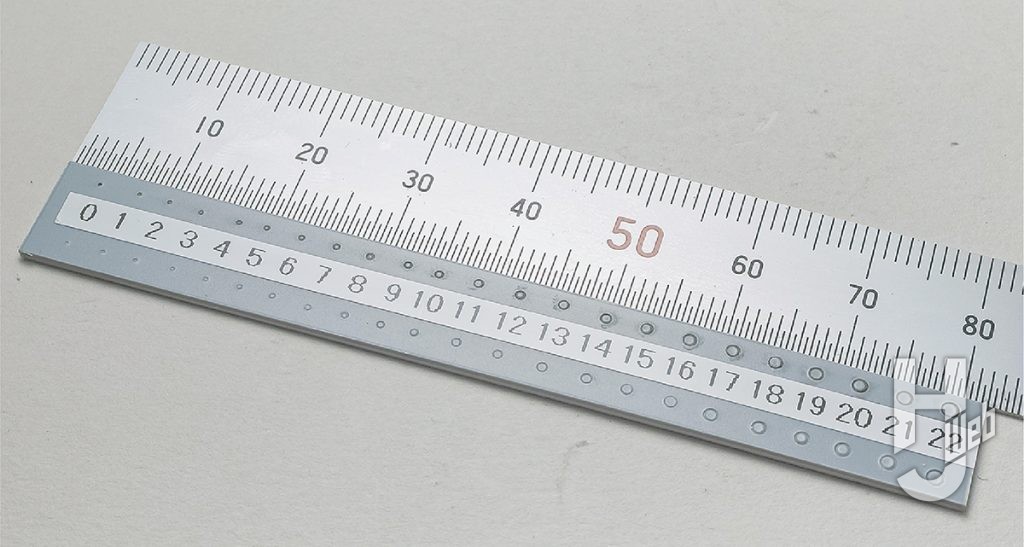

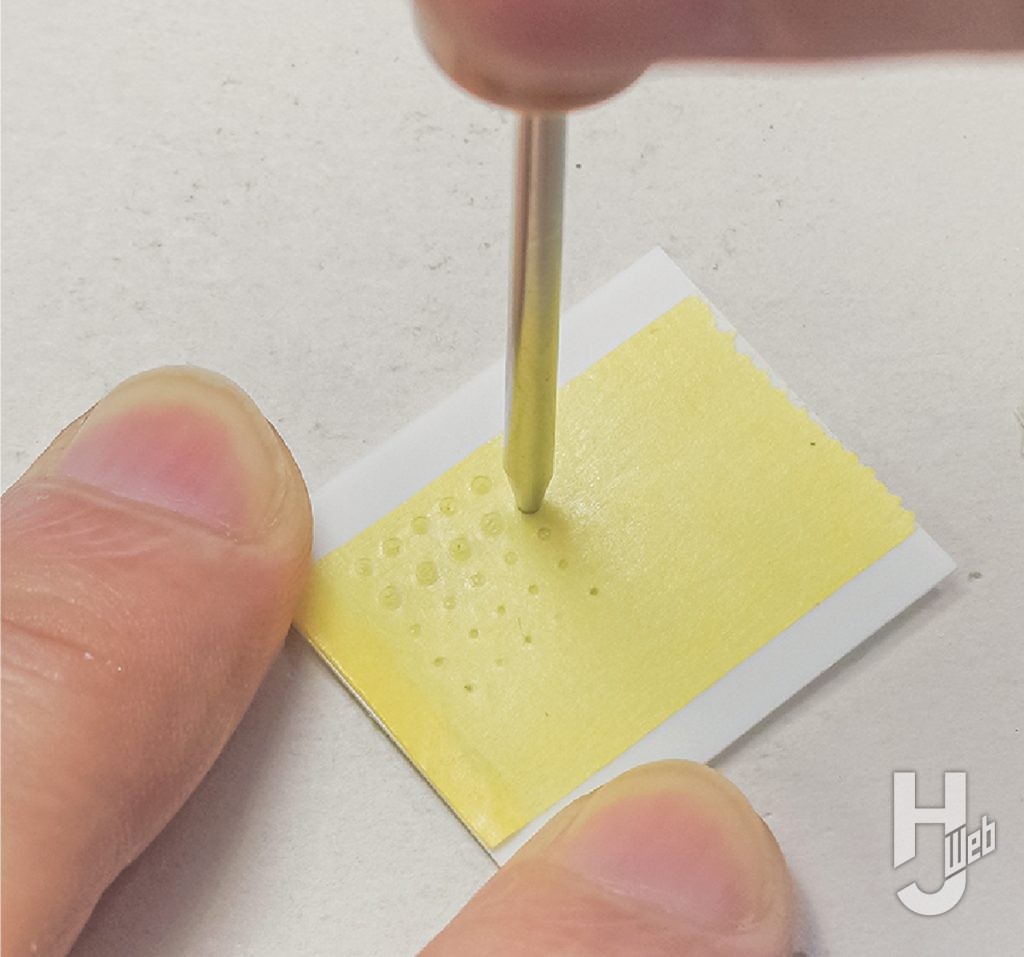

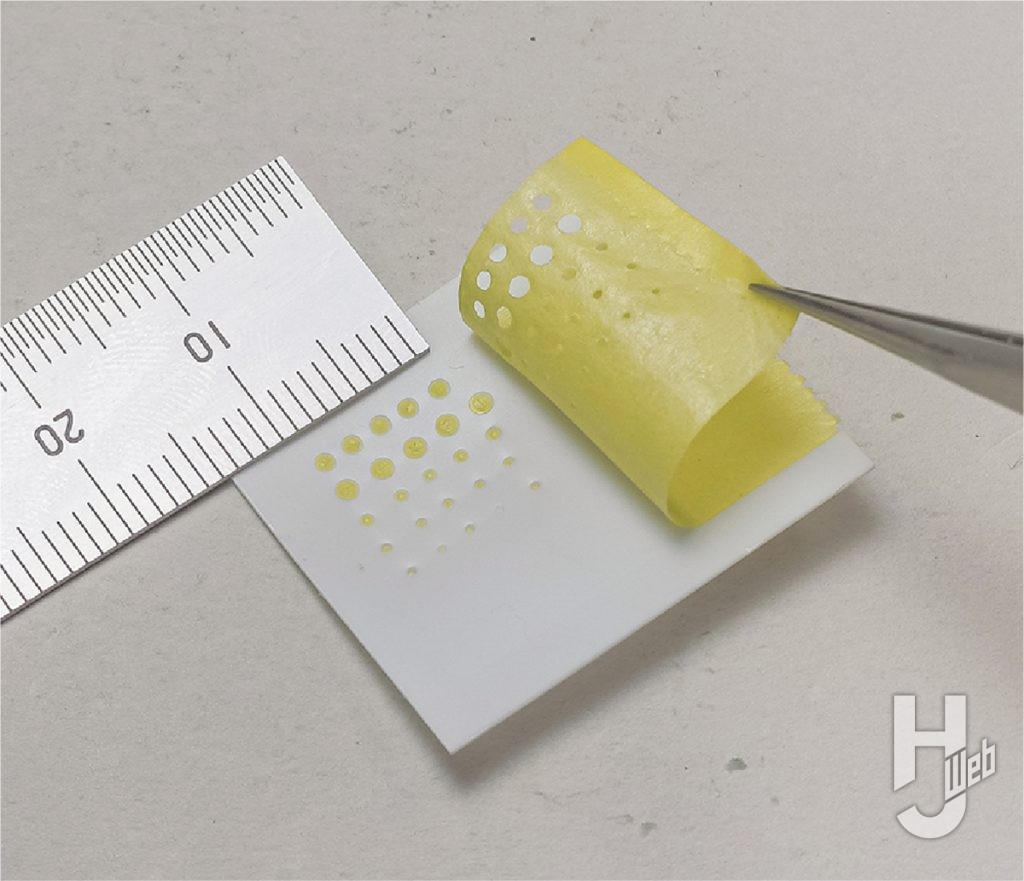

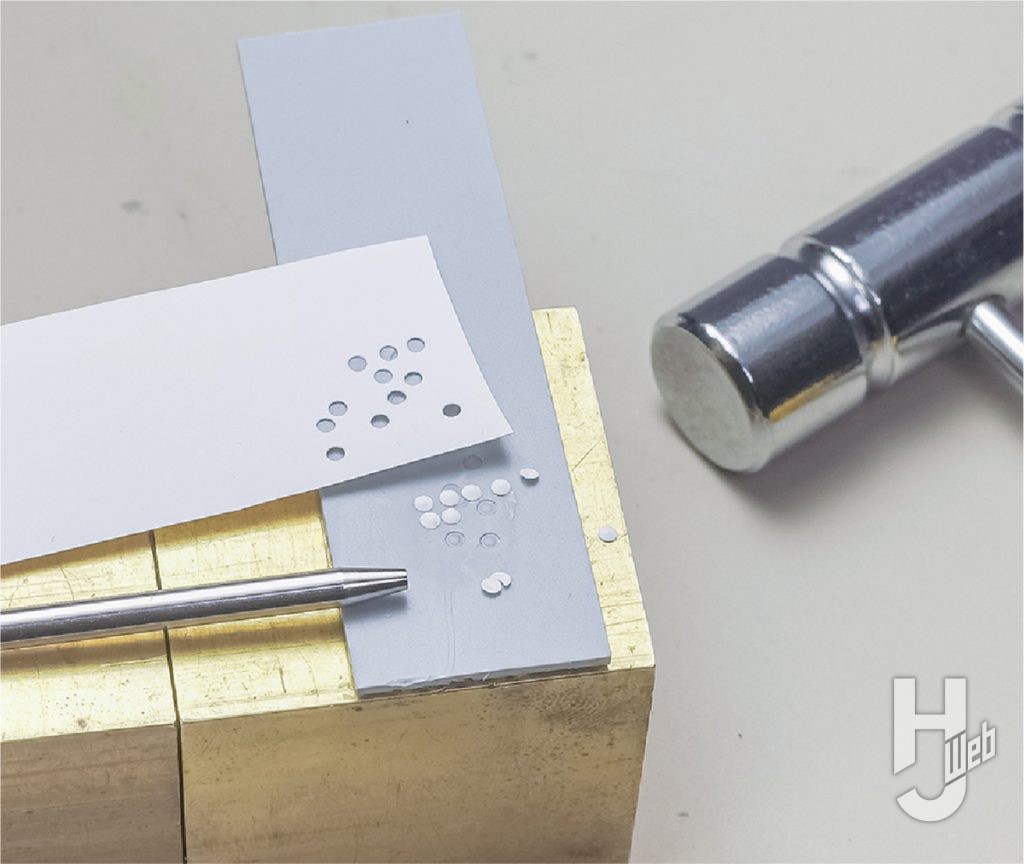

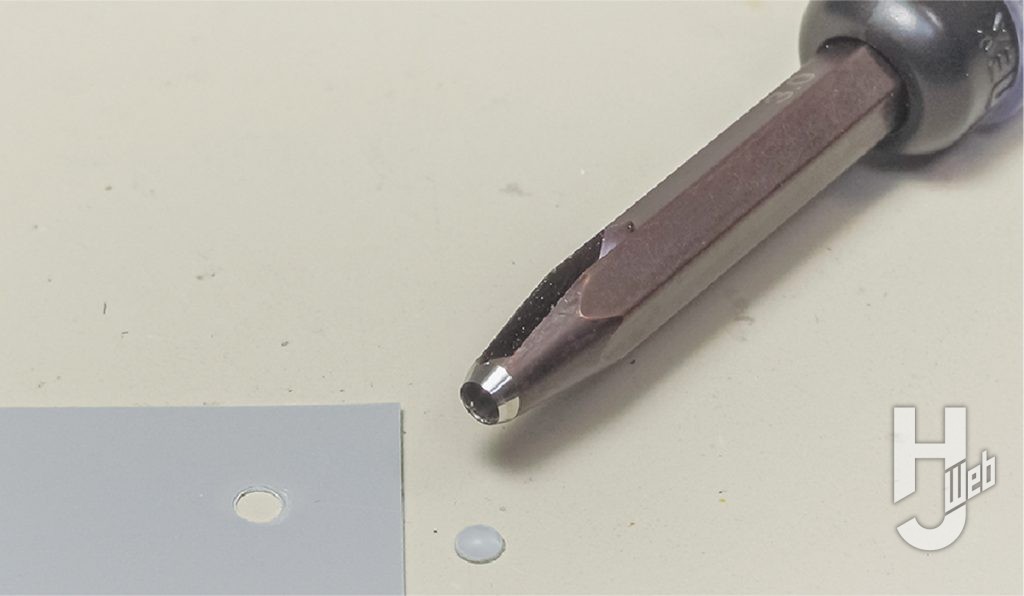

ポンチ/パンチ

打ち付けて跡を付けたり、くりぬくための工具。ここでは極小リベット表現に使われるものや、クラフト系パンチを取り上げる。

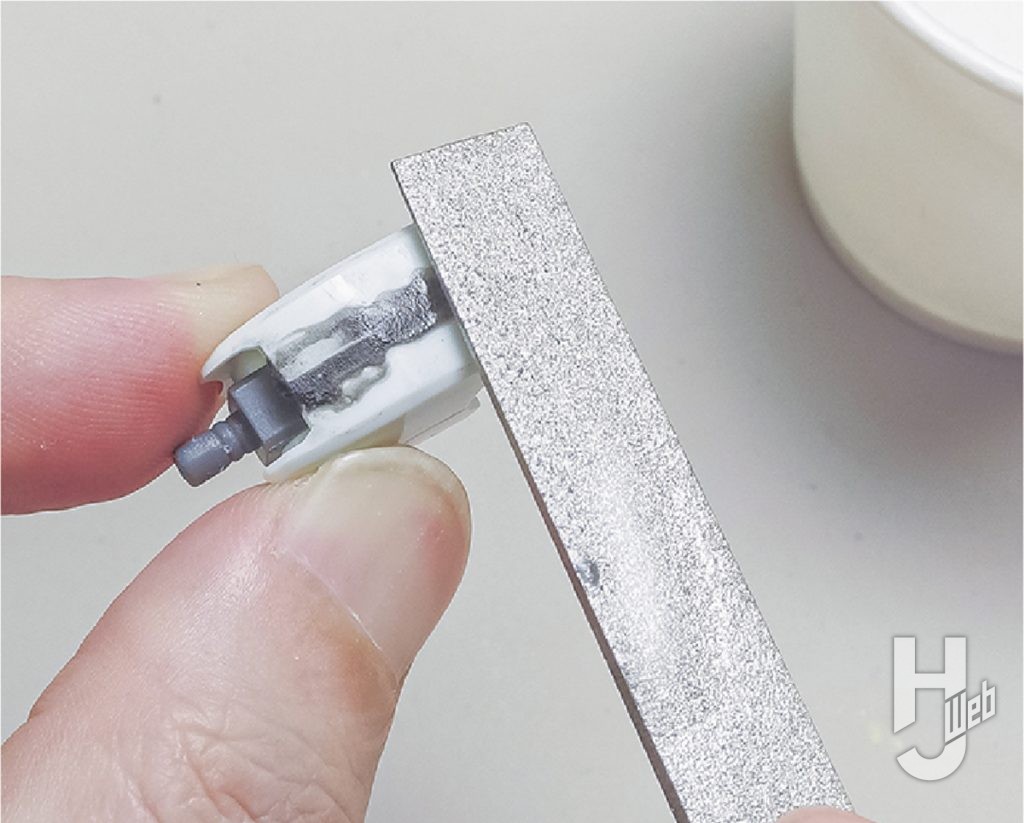

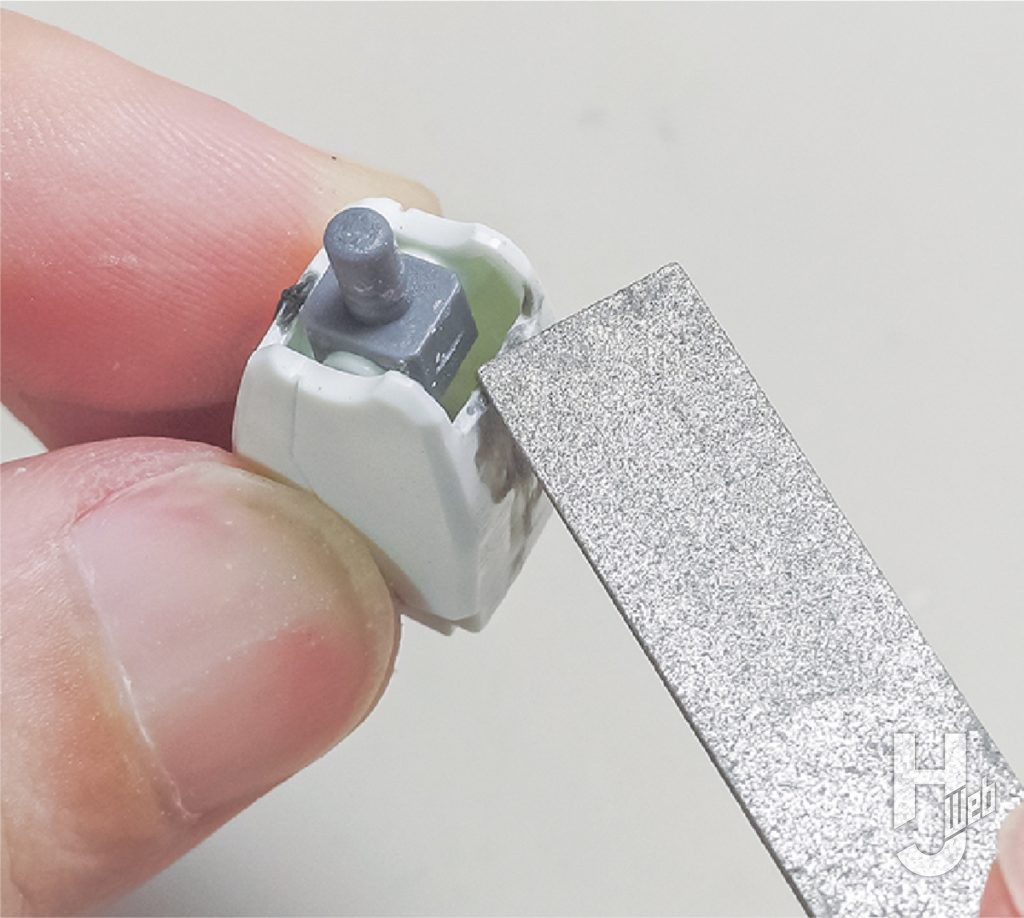

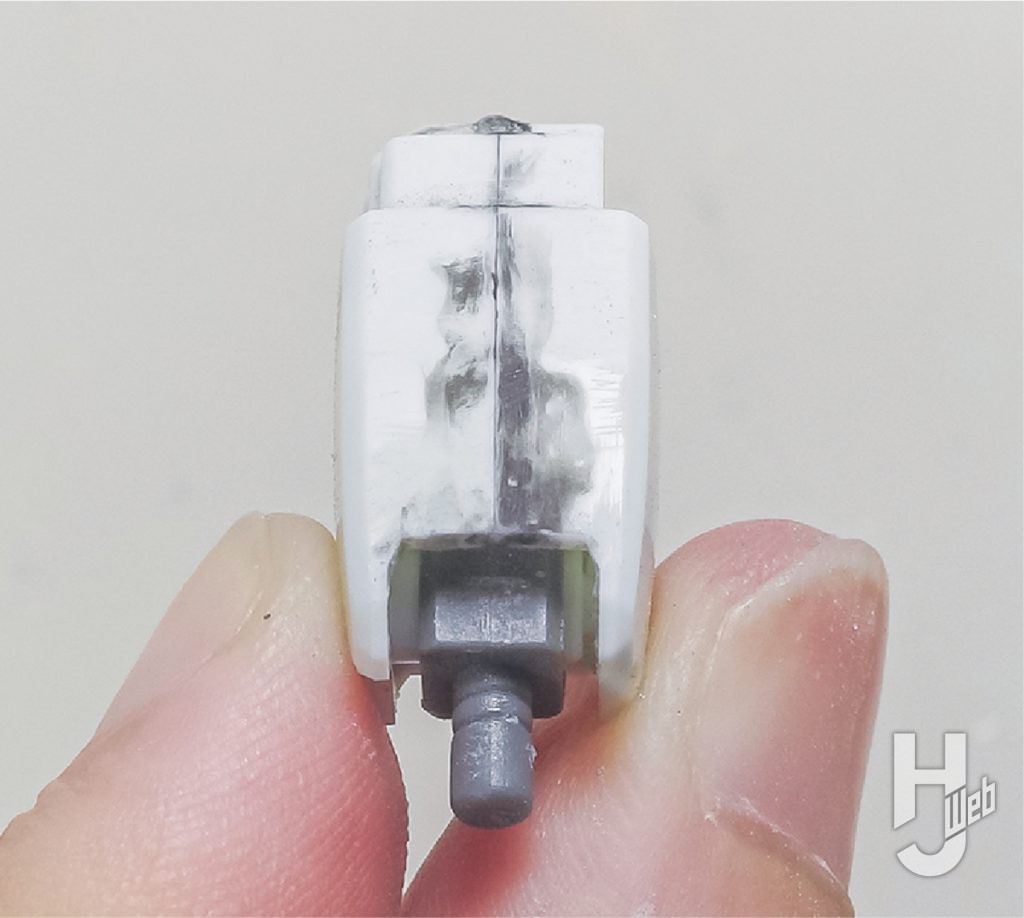

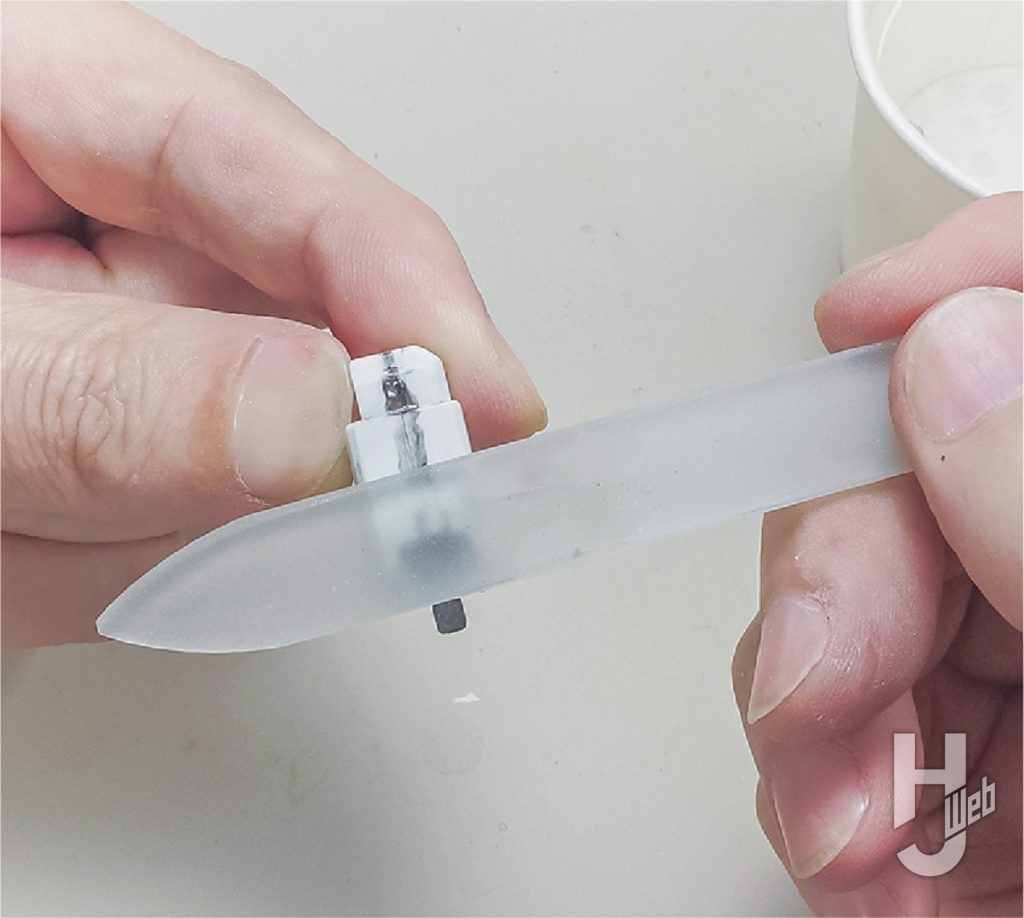

光硬化パテ、時短な使い方

短時間での硬化に加え、整形の手間も減らす使い方。

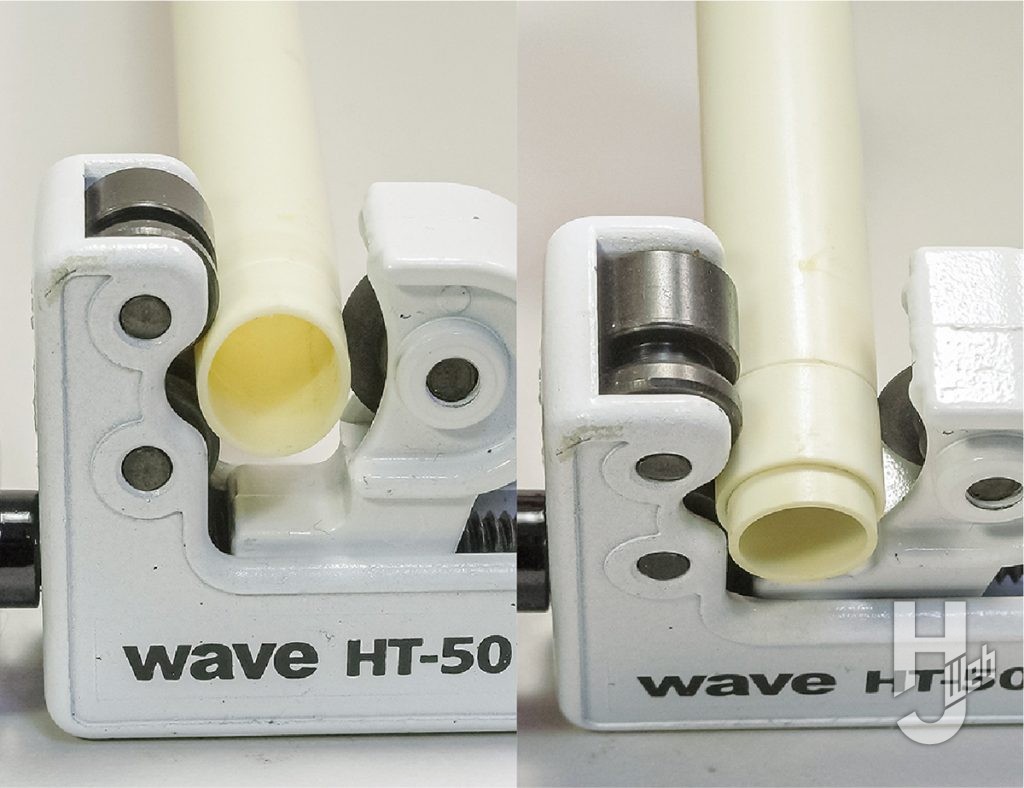

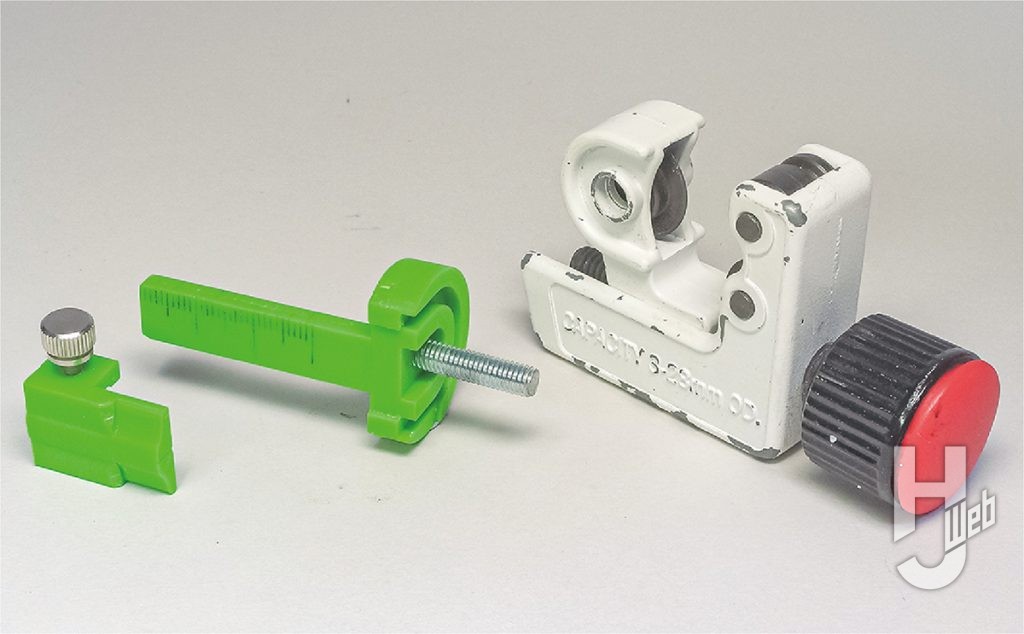

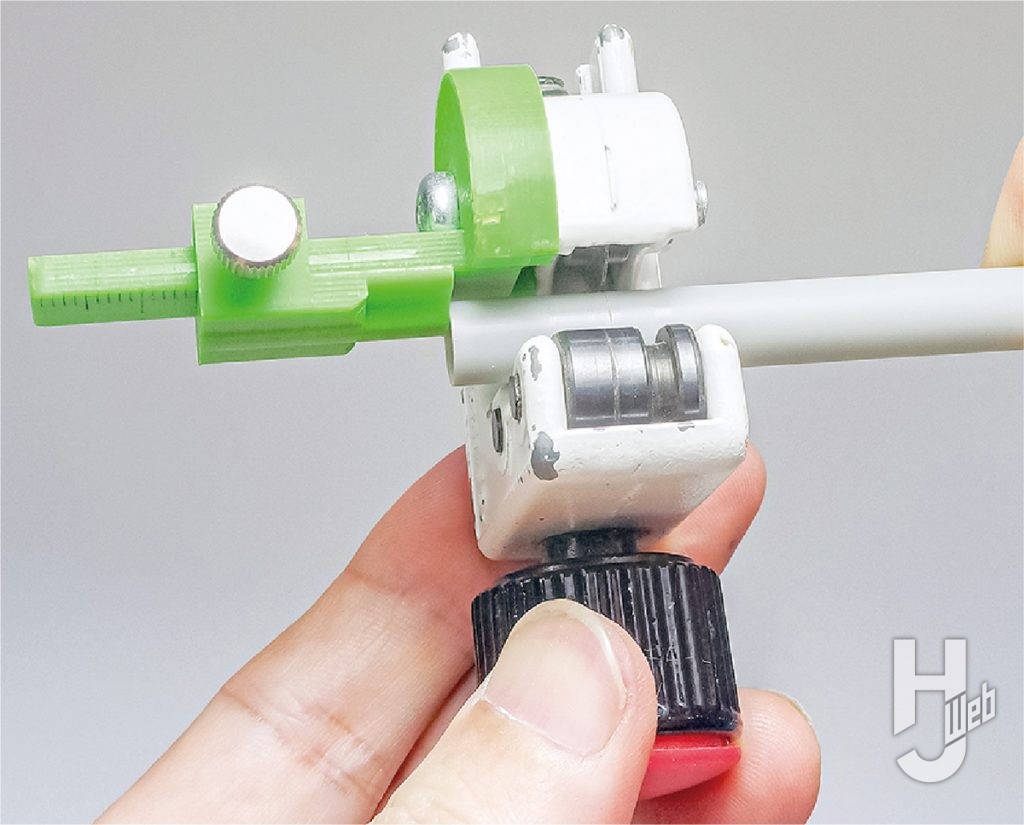

パイプカッター

パイプ材を扱うなら持っていたい工具。ノコなどで切るよりも切断面を垂直に整えやすい。

野本憲一(ノモトケンイチ)

小社にて「NOMOKEN」シリーズを多数執筆。キャラクター、スケールモデルなどジャンルを問わず数多くの作例とHow toを発表している。