『ファイブスター物語』ゴティックメード(GTM)のプラキット化という“新たなチャレンジ”。その挑戦と思想を、ボークス開発陣に聞く。ABSOMEC「カイゼリン」から始まるGTM立体化への挑戦とVSMSの現在、未来の展開までを、京都・ボークス本社にて伺ってきた

2026.01.03GTMプラキット化という“新たなチャレンジ”――その挑戦と思想を、ボークス開発陣に聞く 月刊ホビージャパン2026年2月号(12月25日発売)

GTMプラキット化という“新たなチャレンジ”

──その挑戦と思想を、ボークス開発陣に聞く

永野護氏が描くゴティックメード(GTM)。MHとは異なる“まったく新しいロボット”を立体物として成立させるには、従来のプラモデル開発とは桁違いの挑戦が必要だった……。そしてその挑戦は、ボークス自身の「プラキットに対する考え方」も変えさせた。ABSOMEC「カイゼリン」から始まるGTM立体化への挑戦とVSMSの現在、そして未来の展開までを、京都・ボークス本社にて伺ってきた。HJ本誌で掲載されたものよりもさらにボリュームアップした内容でお届けする!

■STAFF

ボークス ホビー企画室 企画チーム リーダー

塚越由貴(つかこしよしたか)

造形村のSWSシリーズを担当しながら、『ファイブスター物語』のVSMSとIMSシリーズのプロデュースも担当。

造形村 造形師

大石凡(おおいしひろし)

『ファイブスター物語』の数々の名作を手掛けている凄腕造形師。プラキットにおいても造形面でその手腕を振るっている。

ボークス ホビー企画室

中森健人(なかもりけんと)

VSMSの完成見本の塗装を手掛けるフィニッシャー。永野護氏のイラスト再現を追求した塗装は、氏からも非常に高い評価を受けている。

■GTM立体化の核心

──GTMをプラキット化するうえで、もっとも重視しているポイントは何ですか? また可動キットにしようとした思いをお聞かせください。

塚越(以下塚):全く新しいロボットデザインとその関節機構を再現した全く新しいロボットプラキットを作ること。具体的には、GTM最大の特徴である「ツインスイング・オートドライブ」による可動を実現し、かつ組み立てやすく手に入れやすいものとすること。そもそも最初にGTMの立体物を世界で初めて許諾いただく条件として、全く新しいロボットデザインであるGTMを、デザインと可動を両立した立体物として再現することは絶対条件でした。永野先生ご自身も「立体になって動いたらどんなものになるんだろう」ととても楽しみされていました。その時、開発チーム全員「本当に今の自分たちにそんなことできるんだろうか?」という不安からだんだんと、「動かしてみたい」「いや、絶対動かしてやるぞ!」と、覚悟が決まったというか高揚感でわくわくしながら永野先生のお話に聞き入っていたのを思い出します。加えて「組み立てる楽しみを感じられ、かつ老若男女誰にでも簡単に組み立てられる組立キット」にして欲しいという永野先生からの強い要望があり、ABSOMEC「カイゼリン」では半完成品モデルという仕様でそれをなんとか実現できました。しかしながら「手に入れやすい」かというと、「半完成品」という仕様も相まって相応の価格帯になってしまったのはご存知の通り。それでも、一番乗りでGTMの立体化をやらせてもらえたこと、その結果、レジンキットやプラキットをどこよりも早くやらせてもらえたことは最高に嬉しかったです。その分ハードルも毎回上がっていくのですが。(笑)

■永野護氏の意図

──永野さんからの要望は、他にも何かありましたでしょうか?

塚:プラキット化するにあたって、永野先生からは「プラモなんだから気に入らなければモデラーが改造するなりなんなりとことんやるだろうし好きに作れば良い。その代わりに、組み立てやすいキットにする、手に取りやすい価格や販売方法にする、などは最低限メーカーの責任。そのためならデザインは多少犠牲にしても良い」と伺いました。例えば、ある小さいモールドを再現するために複雑なパーツ分割になったり、スライド金型を多用してしまい、その結果強度が確保できなかったり組み立てにくくなったり、レジンキットのような高価なキットになってしまうことは避けたいと。「ボークスさんなら造形面(=デザインの再現度)はもう大丈夫だろうから」ということも仰っていただきました。さらに、「可動」についてはABSOMECがあったおかげで「動かして当然、どのようにプラキットに落とし込むかが課題」という暗黙の空気感が永野先生との間であったため、自然と可動キットに収まりました。固定モデルで造形的にデザインを追求するのはレジンキットの方が製法上も有利で得意ですし、長らくやってきた実績もあります。そのノウハウを活かしてデザインの再現という点ではIMSなど初期のプラキットでも探求し続けてきましたが、ABSOMEC「カイゼリン」の経験を経て、GTMで採用された全く新しい関節機構(可動)を立体物で立証すること、そしてそれを一人でも多くのお客様に手にしていただくことにこそ、プラキットで挑戦する意義があると考えたため、プラキットは必然的に「可動モデル」となりました。それにそもそも、永野先生がボークスに求めているのはまさにそこでしょうから。「毎度ながらハードル上げてくるなあ(汗)」と頭を抱えつつも、「どうやってクリアーしようか?」とやりがいを感じているという、まさに嬉しい悲鳴の連続です。(笑)そのように、永野先生やお客様のご意見ご要望に真摯に向き合い、楽しみながら開発に取り組んでいます。

大石(以下大):固定モデルでデザインを追求するならレジンがあります。プラキットは、多くの人にGTMの魅力を“動き”とともに体験していただくための商品。その線引きは永野先生からもはっきり示されました。また、VSMSは私のように造形面をメインに立体物を作っていく人間と、それをプラキット用に設計し直す「設計チーム」がいます。レジンキットのシリコーン型ならディテールを表現してパーツを取り出せますが、プラキット用の金型だと多数のパーツに分けないと表現できないということが多々あります。そのような状況の時どう解決していくのかということを、塚越も間に入って意見を交換し、可動しながらも組みやすいキットを目指して日々造形しています。

■MHとの差異

──MHのプラキットと比べて、GTMプラキットは何が決定的に違うのですか?

塚:ツインスイング機構と半透明装甲表現です。GTMである時点でもうすでにMHとは全てにおいて異なるのですが、具体的には、一般的な軸可動やボールジョイントによる単純な可動機構ではなく、前後方向のスライド可動にねじれ方向を加えたツインスイング関節を、軸可動やボールジョイントを使わず、または使ったとしても複合的に従来の使い方ではない方法で活用することで再現することを目指します。各部の質感表現も単なるプラ素材の色分けにとどまらず、塗装せず組み上げただけでも「GTMの半透明装甲やフレームってこんな感じなんだ」という見栄えがするよう、色味や透明度、光沢感やパール表現など、素材そのものや見せ方を工夫しています。MHのプラキットも、ABSOMECやVSMSからの設計を流用することで、今までよりも可動域や強度の確保ができるようになり、かつ組み立てやすさも向上すると思います。その結果、自然と手に入れやすい価格帯にも収められると考えます。

また、商品開発的な側面からは、GTMは今後もどんどん新しいデザインが永野先生によって発表されることでしょう。そのたびに私たちもどんどん新たなキットを開発できます。でもMHは今ある既存の商品やその原型をベースに、バリエーションくらいの細かい差異くらいはある程度構わないというお許しをいただいています。また、以前永野先生が「復刻や再生産する場合は最新のデザインでやり直して欲しいな」と仰られたことがあって、その結果、過去の原型をリフレッシュするついでにほぼ新規造形かというくらい造形的にも手直しをする必要があったりなど、そういう意味ではMHでも真新しい立体物を目にする機会はあるかもしれませんが、基本的には全く新しいデザインのMHはこれ以上増えませんので、どこまでできるかという点においてはGTMに比べてかなり物理的な制約があると考えます。もちろん、GTMを意欲的に開発することで、少しでも長くMH開発も続けられるよう頑張りますので、応援お願いいたします。

大:GTMでは完全透明・半透明素材を活かして装甲のディテールは主に内側に彫られています。そのため軸の位置や、押し出しピンをゲート上に設けるなどの工夫も施してあります。どうしても軸やピンが目立ちそうなところに来る場合は、デザインに見えるようにしたり、プラ厚がある部分に軸を配置して見えにくいようにしたりする配慮もしています。

■素材選択

――半透明装甲へのこだわり、プラスチック素材についてお聞かせください。

塚:純粋に半透明装甲ってキレイじゃないですか。(笑) 一部のMHにも採用されている騎体もありましたが、それともまた表現方法が異なりますしね。それに、ただプラキットにするだけでは面白くないですし。色んな仕様・形態のキットが世界中に飽和している現在において、それでもあえてプラキットにする以上は、できるだけ組み立てるだけで、GTMの「触れるほど近付いて初めて分かる」という透明度ってどれくらいなんだろうとか、「なんて美しいロボット」と思わず口にしてしまうような素晴らしさが伝わるような仕上がりにしたいので、単なるクリアー成型にするのではなく、極力永野先生のイメージする質感表現に近い素材や成型色選びと、外装など半透明部分の金型の磨き加減による表面の光沢感のメリハリやパール表現の有無。フレームなどメタリックカラー部分の金属粒子感など。そういったパーツごとの仕上げ方法にはとことんこだわっています。もちろんプラキットなので、最終的には作り手であるモデラー側の技量に応じていかようにも作れるわけですが、一人でも多くの人にGTMの素晴らしさを知って欲しいという大前提からも、そうでないライト層にも「GTMってこんなに美しくてかっこいいんだ!」ということを、組み立てるだけである程度味わっていただけたらなと。半透明装甲にすると飛行機模型のキャノピーのようにガラス成分が入ったりしてカリッとした質感になるため、複雑なデザインの造形を金型に落とし込んだ際はゲートが太くないとうまく流れなかったりするので、ランナーからパーツを切り離す際には少し離れたところでカットして…とか組み立てにひと手間はかかってしまうのですが、それを補って余りあるような装甲表現が組み立てるだけで手に入るならそれはメリットになるだろうと考えます。

──フレームにABS素材を選択した理由をお教えください。

塚:ABS素材は、まさにツインスイング関節のための素材と言っていいほど相性がよく、強度・渋み・噛み合わせの安定性で非常に有効と考えてセレクトしました。ABSOMECの時もそうでしたが、プラ素材でツインスイング関節の機構を実現するには、素材そのものの剛性による強度確保や、そこから来るパーツ同士が噛み合った際の渋みなど、まさにうってつけだったと思います。今後も騎体デザインに応じて設計や素材選びに創意工夫が今まで以上に必要になってきますので、プラキット用の用品工具で対応できる範囲で色んなものに挑戦して、あっと驚くようなキットを生み出していきたいですね。

■フォーマットの棲み分け

──ガレージキットとプラキット、両方を展開する狙いとは?

大:レジンとプラは、どちらが優れているという話ではなく、役割が違うんです。

塚:製法的にも長所・短所があります。そしてそれがそのまま商品形態としての魅力に直結しています。例えば、デザインを造形で徹底的に追及していくのは、少量生産かつ高額になりがちで、かつ素材的には長期保存には向かないが「原型を忠実に再現できる」というのがレジンキットで、デザインと可動を両立し、大量生産で長期保存にも耐え、一人でも多くのファンに手にしていただけるよう買いやすく組み立てやすくできるのはプラキットの役割と考えます。まずはデザインを立体的に解釈し、原型に落とし込む。そしてそれをレジンキットで忠実に再現・量産する。さらにそれをベースに、可動を仕込み、金型用に再構築していく。そのように、全てがつながっていて、それぞれ明確な役割というか存在意義がありますし、ターゲットとするお客様の層も異なりますので、今後も両方の良さを最大限に活かしつつ、どちらも意欲的に手掛けていきたいと考えます。監修会などでお話を伺う限り、永野先生もそのように考え、少なくともボークスに対しては今後もより一層明確に棲み分けしていくよう望んでいるように感じますので。

大:余談ですが、IMSの初期には永野護デザインを忠実に立体化した原型をそのままレジンキットとして商品化したHSGKを、その造形表現を損ねることなくプラキットに転化することを念頭に、初めての本金型と射出成型によるインジェクションプラキットに挑戦していたということもあり、現場全員が「レジンキットをそのままプラキットにする」ということに執着していたように思えます。

塚:また、金型に不慣れな当時の私たちではそれだけで精一杯でした。ただ、永野先生および弊社重田英行会長(当時社長)はいずれもプラキットには非常に造詣も深く、思い入れの強い方々だったため、「加工性に優れ、誰でも組み立てられ手に入れやすい」というプラキット本来の良さやマスプロダクツ的な役割を活かした商品化を望んでいました。決して「技量の高いコアユーザーのニーズにだけお応えしたい」というわけではなかったのです。IMSの立ち上げ当初から、(当時の私はまだメインの業務はSWS企画開発担当としての比重が大きかったですが)重田会長から直々に「インジェクション化においては永野先生のご要望や意図をしっかりと汲み取るべし」「そこを外すようなことがあってはファンであるお客様からも応援していただけない」との厳命を受け、二足の草鞋でIMS開発をサポートしながら、ここに原作者と当時の企画開発チームの現場、さらには経営者側との間にも若干の乖離があったのではないかと感じました。つまり、本来はプラキットの良さを活かした開発をしなければならなかったのに対して、現場ではGKをプラキット化することに傾倒してしまっていたのです。

また、お客様側から見ても、「HSGK(レジンキット)=IMS(プラキット)」とするならば、そこに両者の境界や存在意義はなくなってしまいます。IMSをどこまでHSGKに寄せるかによっては、「それならプラモでいいや」となってレジンキットは売れなくなるでしょうし、逆も然り。誰もが気軽に買えず、組み立てに慣れを要する高価格なキットばかりでは、「それならレジンキットの方がむしろ組みやすいし造形的にも価格的にも満足度が高い」となってプラキットも売れなくなってしまい、共倒れになってしまう恐れが大いにありました。

大:ものづくりにおいては、「(開発者自身が)欲しいと思うものを作る」という熱意はもちろん大切です。私たち開発チームも当然ながら作品が大好きですし、ファンであるお客様もきっと同じ想いに違いないと信じて開発しております。

塚:しかしながら、そこに傾倒しすぎて、本来の原作者の意図やお客様のニーズを見失ってはいけません。本来であれば「お客様が欲しいと思うものを作る」というのがメーカーとしての正しい姿で、「作り手の作りたいもの」を徹底的に追及して作り上げるのが明確に許容されるのは個人で活動する芸術家やアーティストのような、売れるか売れないかの責任はその人個人が全て負うという、フリーランスや個人事業主のような形態の場合がほとんどだと思います。その人自身が決定権や経営権そのものを持っているような。当日版権イベントなどで創作活動するアマチュアディーラーなどもそうでしょう。私たちのような企業形態であるメーカーにおいては、原作者からの許諾を得て、会社やお客様からのお金を預かって商品化するマスプロダクツ製品の開発においては、原作者などライセンサーの意向に沿うことで許諾を得られ、お客様のニーズにお応えすることでご購入いただける。それを資金にして会社のお金を使って次の開発を行う。もちろん初回の開発はその流れを想定した上で成功の見込みを社内でプレゼンし、採算が合うと認められて初めて着手できます。このビジネスの大原則を忘れて、開発チームや担当者個人が欲しいもの作りたいものを他人のお金で好き勝手に作っていては、例え独りよがりの開発に賛同してくださる一部のコアなファンが一時的に付いてくれたとしても、全体で見れば「本来のニーズから外れたものづくり」になってしまいます。「作るの難しそう」「完成させられれば出来は良いけど値段が高い」などの理由から、「買えない」「買っても作れない」「ならば買わない」では、せっかく広く手にしていただきやすい「プラキット=マスプロダクツ製品」で商品化しても、その本来の良さや意義は大きく失われ、経営的にも破綻しますし、一人でも多くのファンにお届けすることでコンテンツの裾野を広げるという役割も果たせず、その結果シリーズ継続が困難になってしまうのです。実際に以前のIMSもそうでした。現在は永野先生やお客様から叱咤激励をいただきながら成功と失敗を繰り返し、常に改善を繰り返してインジェクション設計にも慣れてきたところで、プラキット本来の良さを活かせる仕様にも目を向けることができるようになり、それを実現するだけの設計力とチームワークを得て、ようやく永野先生からも、コア層とライト層どちらのお客様からもご納得いただける商品展開をできるようになってきたところです。その結果、IMSはなんとか存続することができ、その努力の成果が永野先生にも多少なりとも認めていただけるようになり、現在のABSOMECやVSMSの開発につながったんだと思います。開発側が作品を愛する気持ちはもちろん大事。私たちも心の中でそれを一番の拠り所に日々開発に取り組んでいます。でも現実にはそれだけでは全然足りなくて、ファンであるお客様や原作者が求めるものを汲み取ったうえで、自分たちがやりたいことをどこまで盛り込めるかが重要だと考えます。これはどんなコンテンツでも版権ビジネスに携わる上でとても大切なことなのですが、つい「好き」が勝ってしまって忘れられがちなことかもしれませんね。

また、レジンキットやプラキットにはそれぞれ役割分担があり、永野先生やお客様から求められているものも当然異なりますので、今後はレジンキットやプラキット、さらに半完成品モデルであるABSOMECも加えて、それぞれの良さや商品的意義をさらに突き詰めて明確に差別化していきたいと考えます。その結果、あらゆるニーズに広くお答えすることでさらに多くのお客様に手に取っていただけると嬉しいですね。

少々「メーカーの裏側に迫る」みたいな赤裸々な話にはなってしまいましたが、結論としてはコア層・ライト層どちらの方が大事ということではなくどちらも大事。でも全ての意見を汲み取ることは現実的には難しいというジレンマにも真摯に向き合いながら、一人でも多くのお客様に手にしていただけるよう、これからもレジンキット・プラキットどちらも手掛けていきたいと思います。

■製作環境の整備

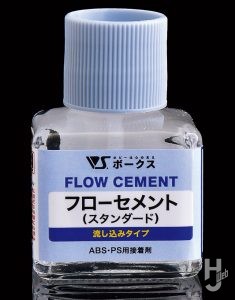

──最近御社が発売した「接着剤」や専用塗料「F.S.S.カラーコレクション」についてお聞かせください。

塚:はい。これらのマテリアルはまさにVSMSやIMSと密接に関係しています。PSとABSの異なる素材を採用しているため、市販の用品用材でも対応可能とはいえ、今お持ちの接着剤や市販のもののうち、どれが使えるか否かなどの不安を抱えたまま製作するのではなく、「GTMの装甲や関節ってこうなってるのか」「こんな風に動くんだ」という、全く新しいロボットであるGTMを組み上げることで得られる「体験」にできるだけ集中して、キットを組む楽しさや新たな発見に専念していただけるよう、VSMS含むボークス製プラキットに最適な接着剤を開発しました。

基本的にはPSとABSをどの組み合わせでも接着できる性能にはなっておりますが、ボークス製品以外のキットで使用される場合は、他社様製品の接着剤と同様にランナー等で試してからなど、自己責任でお願いします。

中森(以下中):塗料に関してはトアミル社と連携して高品質専用塗料「F.S.S.カラーコレクション」を開発しました。混色無しでVSMSやIMSの塗装を楽しめるように、永野先生のイラストや監修時にいただいたコメントを研究して調色しています。ワンポイント塗装でもフル塗装でも、お客様の技量に応じた楽しみ方が最大化するように、模型製作の関連商品も含めて最適な商品と環境をお届けできるよういつも心がけています。

■塗装工程

──完成見本はどのように塗装されているのでしょうか?

中:完成見本はプラパーツになったもの、いわゆるテストショットを使用しています。GTMの半透明装甲を表現したクリアーパーツの透明感を活かしながらも、装甲の重さや輝きを表現するために、一層目にはホワイトパールを吹くことで、パール層への光の反射を利用して透明度をコントロールしているのが特徴です。その上から薄く基本色を塗装し、透明感を隠蔽しないように気をつけながら塗装しています。一層目のパールがうっすらと透けることで透明度をコントロール、GTMらしい美しい装甲を表現できると思っています。

■シリーズ展望

──今後のVSMSシリーズの展望を教えてください。

塚:すでにHSGKなどのレジンキットになっている主要な騎体はどれもVSMS化の可能性があります。また、金型にすることを考慮すると、VSMS「カイゼリン」の開発でABSOMECの金型設計が大いに活かせたように、これらは並行して開発した方が効率良いということも分かりました。そのため、2025年春の「ホビーラウンド」ステージイベントで発表した順番だと、次が「バーガ・ハリ」シリーズということになっていましたが、実は他の騎体の設計がいくつか同時に進んでいます。そのうちのひとつが現在絶賛開催中の「DESIGNS 永野護デザイン展」に展示されているので、ぜひ足を運んでご自身の眼で確認してみてくださいね。

もちろん発表済みの「バーガ・ハリ」シリーズも進めていますが、星団3大GTMのひとつということもあってバリエーションも多く、実際に劇中にも様々な騎体が登場していますので、どこまれやるか、やるならばパーツ共有や新しい試みを含めてどのようにやるか。あれやこれやと開発が難航しています。その他、AKD版の「ダッカス」や、「破烈の人形」のシープヘッドなど、すでにVSMS化された騎体のバリエーションも出せますしね。とにかく、原作ストーリーの進行や、ABSOMEC・HSGKなどの商品展開に合わせて、予定外の騎体が急遽ラインナップに加わったり、その結果順番が入れ替わったりもしますので、ボークス店頭や会報誌「ホビーフレンド」、各種イベントなど、あ、もちろん「月刊ホビージャパン」も含めてこまめにチェックしてみてくださいね。

(11月某日、ボークス京都本社にて収録)

\この記事が気に入った方はこちらもチェック!!/

IMSの未来について

「IMSが築き上げてきたこれまでと、その先の未来へ」ボークスIMS企画開発スタッフインタビュー【『ファイブスター物語』電気騎士伝説、再び】

IMSが築き上げてきたこれまでと、その先の未来へ ボークスIMS企画開発スタッフインタビュー 造形村F.S.Sプロジェクトチーム/ホビー企画室開発責任者 堀越由貴 第1弾「1/100 […]

真紅郎のグレート

F.S.S.カラーコレクションとボーンペイントを用いて帝騎マグナパレスの“半透明のラミネート装甲”の塗装表現を考えてみる【ファイブスター物語】

帝騎マグナパレスの装甲の塗装表現を考えてみる 黄金と純白に輝く黄金騎士、マグナパレス。半透明のラミネート装甲の表現はマグナパレスのみならずGTM塗装の醍醐味であり、頭を[…]

ⓒEDIT ,All rights reserved.