【大人の工場見学】先端技術と匠の技をあわせもつ「無限邂逅メガロマリア」。生産工場・菊池製作所を訪ねてプラモデルが生まれるまでを見てみよう

2025.04.26ガールズプラモスタイル #06(3月31日発売)

国内製造の強みをフルに発揮して生み出されるプラモデル「無限邂逅メガロマリア」

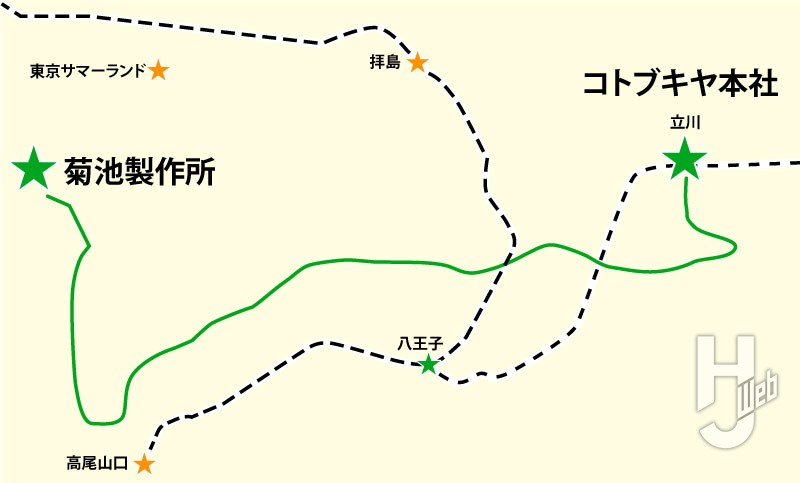

月刊ホビージャパンにおいて、メーカーの裏側や博物館などの取材記事をお届けする「大人の社会科見学」がガールズプラモスタイルに初出張! コトブキヤのオリジナルプラモデルシリーズ「無限邂逅メガロマリア(以下、「メガロマリア」)」の生産工場である菊池製作所にお邪魔してきました! 「メガロマリア」はコトブキヤが国内製造プラモレーベルとして掲げた「TOKYO Mark」のひとつでもあります。今回は「メガロマリア」が生まれる過程や菊池製作所&コトブキヤによるインタビューも交えて、“日本国内製造”を掲げたコトブキヤの取り組みを見ていこうと思います! それではいってみましょう〜。

取材・文/フミテシ

菊池製作所とは?

1970年の創業から、開発・設計から金型製作、試作、評価、量産に至るまでの「一括・一貫体制」を確立し、ありとあらゆる分野の新製品開発をサポートしてきた総合ものづくり支援企業。本社のある東京都・八王子をはじめ、福島の各所に工場を設けています。これまでにさまざまな商品の開発や設計、金型加工、成型を行ってきた経験が「メガロマリア」シリーズでも随所に活かされています。

菊池製作所へGO!! プラモデルが生まれるまでを見てみよう

■工場へのデータ納品

まずはプラモデルを作るためのデータが必要です。それはコトブキヤの原型師によって「原型データ」として作り出されます。この原型データは分割なども考慮されたものとなっていますが、受け取った工場側で再度金型に適したデータかをチェック。分割やパーツ配置(金型レイアウトとも呼ばれます)を検討したものを、コトブキヤとともにチェックしてから金型製作に入ります。

■金型を作るぞ!

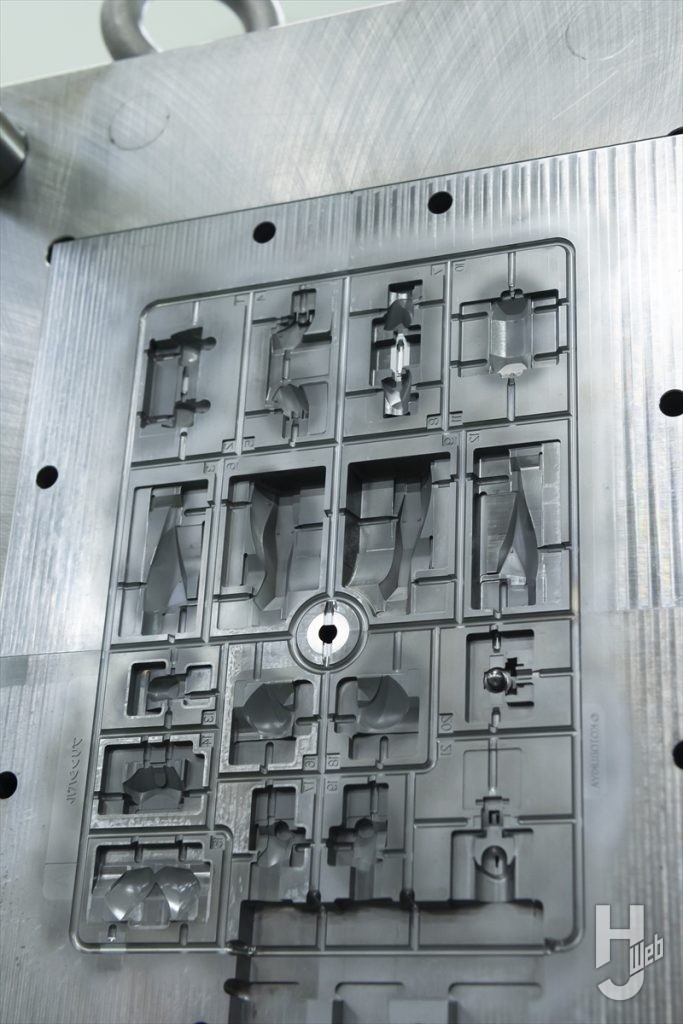

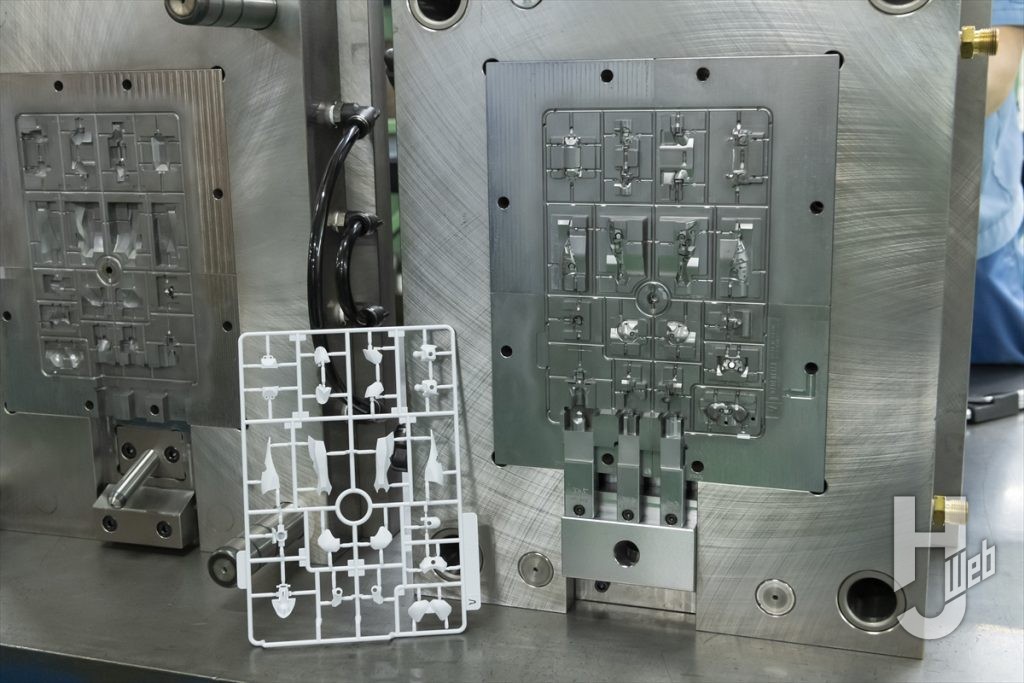

まずは金型をご覧ください

■コマの土台を作る!

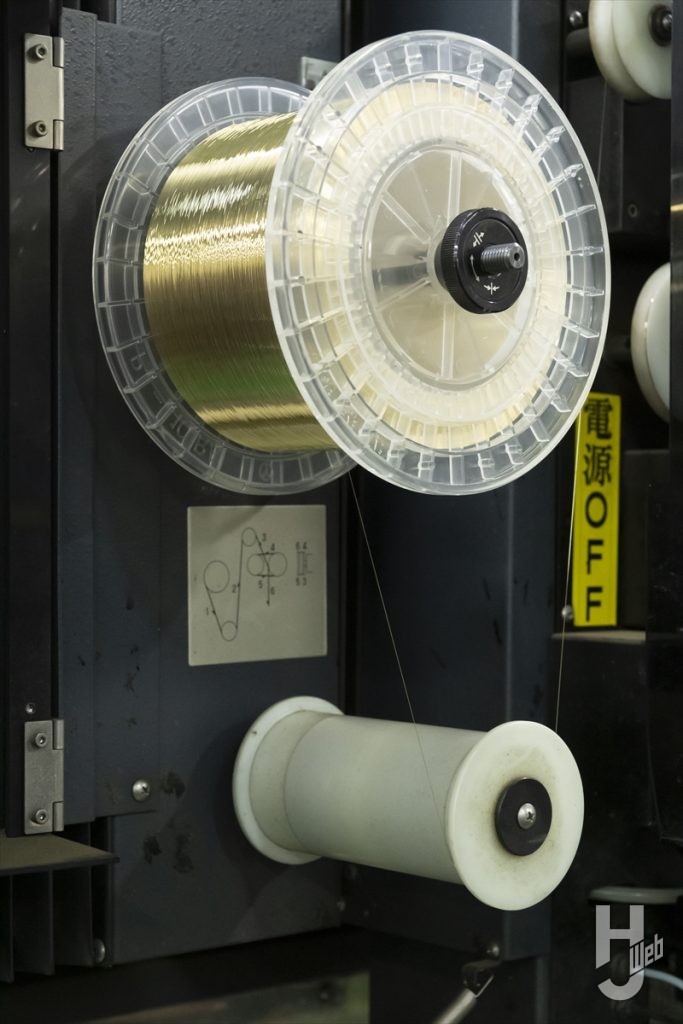

▲先ほど見た大きな金属枠に嵌められたコマたち。まずはこのコマを作るための金属を切り出します。これはワイヤーで金属をカット。シンクのような場所に水が張られていて、その水の中で金属をカットします。カットするのには細くて丈夫な金属ワイヤーを使用。必殺仕事人味あふれるワイヤーです

■マシニングセンタの登場だ!

▲金型を作るのにとても大事なマシンが「マシニングセンタ」。金型設計用のデータを入力して、先ほどカットしたコマを削っていきます。一度スタートすると長時間稼働状態が続き、作る金型の大きさ・複雑さによって稼働時間が大きく変わります。そのため、先ほどのように「コマ」に分けることがとても重要になってきます。コマにすることでひとつのマシニングセンタの稼働時間をコンパクトに納められるので、切削が終わったものから順次入れ替えて、テンポ良く多数のコマを作っていくことが可能となるのです

■放電加工でさらにシャープに!

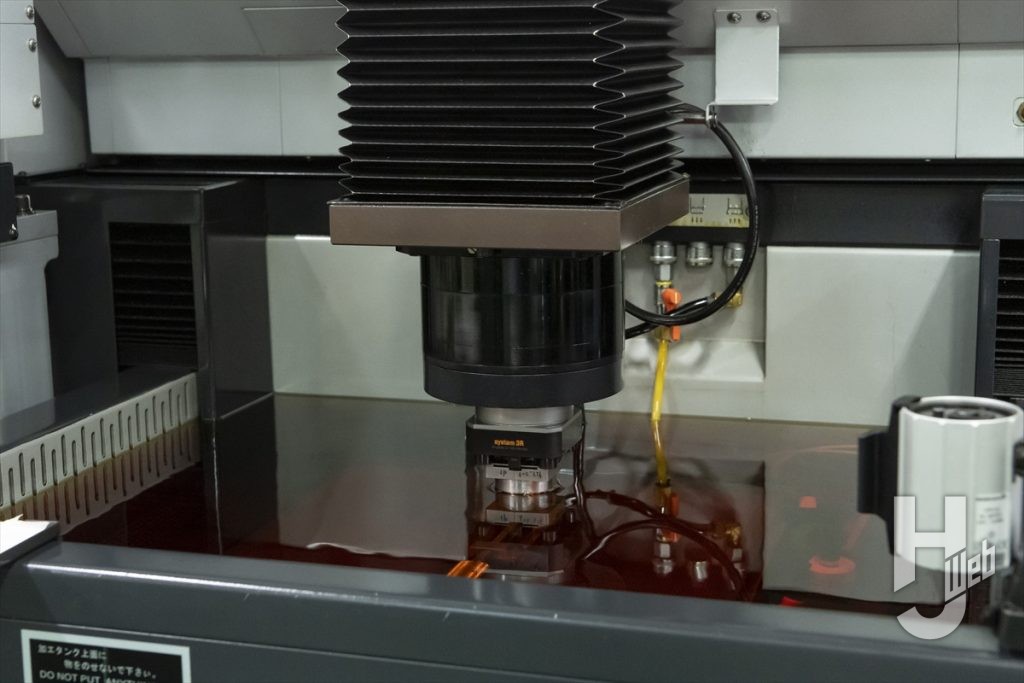

▲マシニングセンタで削り出した金型のコマをさらにシャープにしたい! そんな時に行われるのが「放電加工」です。放電の熱によって金属を少しずつ溶かす加工で、切削加工で作り出した金型の中でもよりシャープにしたい部分の精度を上げることが可能です。「メガロマリア」のシャープなエッジにもこの加工が施されており、油のプールに金型のコマを入れて加工されます

■人の手でフィニッシュ!!

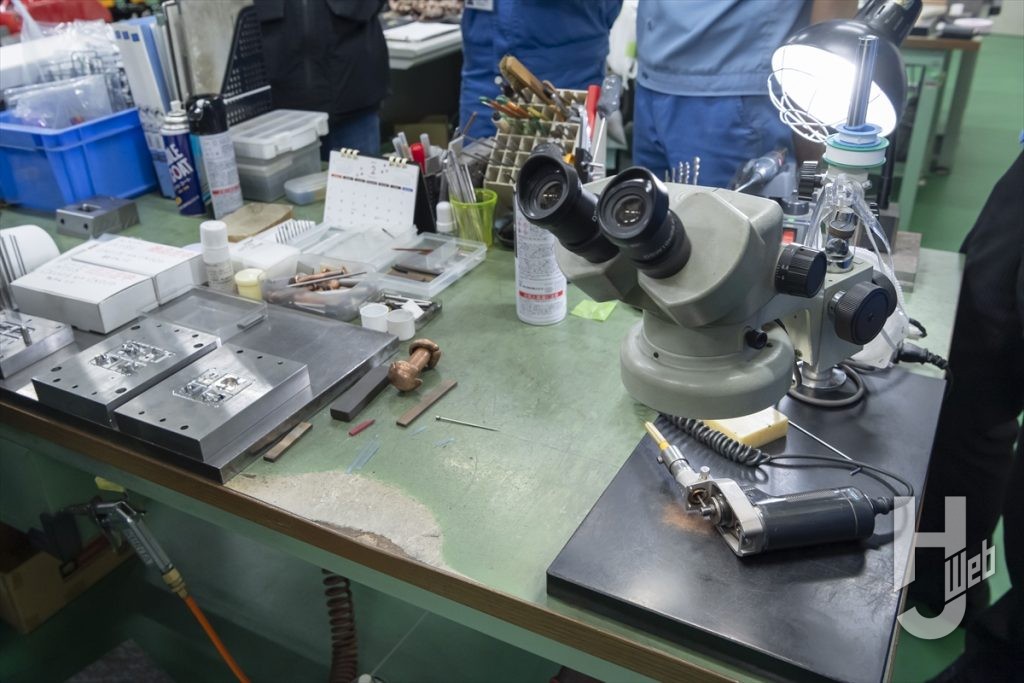

▲最後は人の手でフィニッシュ。顕微鏡で細部をチェックし、金属ヤスリなどを駆使して仕上げていきます。金型を傷つけないように柔らかめの銅棒をハンマーのように使用して、金型のピンなどを打ち出します。丸い棒だったものが、打ち付けるたびに圧力でキノコの傘のような形状になっているのがすごいです

クリアーパーツの金型がすごい!

ピカピカなのだ!

こっちもすごい! 本体のマットな質感

成型機にセット! テスト成型して生産へ

金型の完成がゴールじゃない! こんなにも大変な工程を経て生み出された金型を使って、商品を生産します。しかし、ここから何度も調整を繰り返すのがプラモデルのすごいところ。パーツ精度、組み上げた時の勘合チェックが繰り返されることで、やっと商品のクオリティに仕上がります。

■成型機にセットされた状態

▲プラモデルの生産工程でもお馴染みの光景。作られた金型が成型機にセットされ、生産が開始されます

■工場内のクレーンとレールで金型は運ばれます

■約30秒おきに1ランナーが取り出されます

▲成型条件を設定すると、決まったリズムでランナーが成型されます。成型時間が一定なことは、成型時のブレの少なさにも繋がります。商品クオリティコントロールにおいても大事になります

■スタッフがしっかりとチェック

▲成型されたランナーをすぐにスタッフがチェック。成型条件OKのランナーの側において、瞬時に見比べます

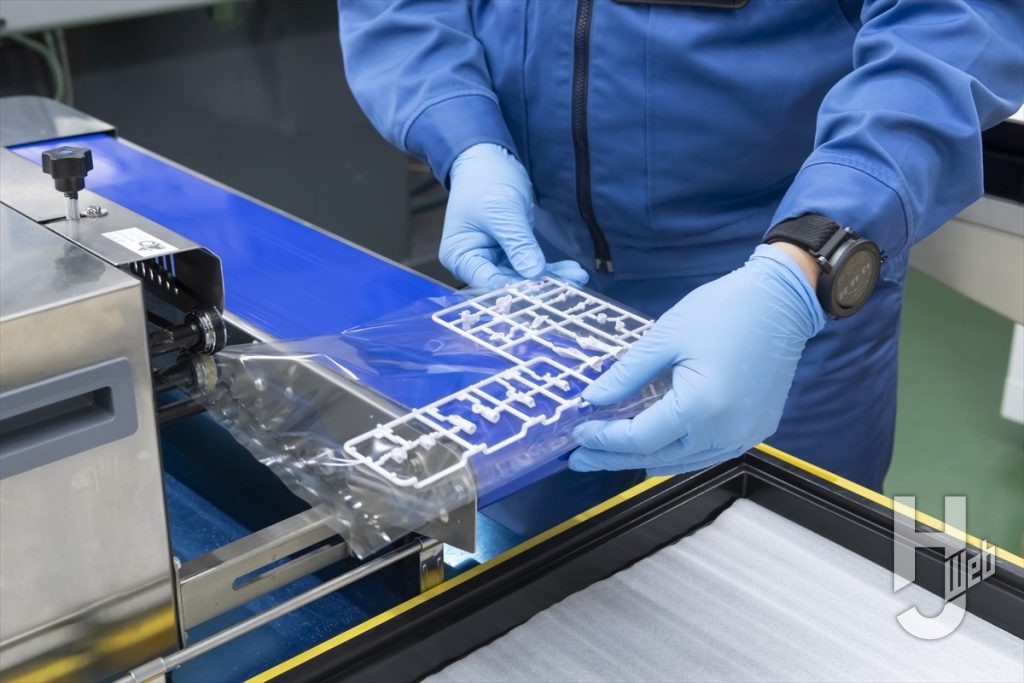

■梱包!

▲プラモの箱を開けると絶対に手にする透明の袋にランナーが入れられます

■袋詰めされたランナーはコンテナに収納

▲ひとつの箱に77枚のランナーが入ります。成型されたパーツはこのようにコンテナに収納されて、最後のパッケージング作業をする場所に運ばれるのです

この工程を辿ってみなさんの元に「メガロマリア」が届きます。次のページからはこの工場で働く菊池製作所のスタッフインタビューをお楽しみください

© KOTOBUKIYA